了解非标加工工艺,提升加工效率与品质

非标加工工艺是指在传统加工工艺之外,根据不同的加工需求和要求进行的特殊加工方法。非标加工工艺具有独特的特点和优势,可以提升加工效率、改善产品品质和扩展加工范围。下面将介绍几种常见的非标加工工艺。

1. 激光切割工艺

激光切割工艺是利用高能量密度激光束照射工件表面,使其局部区域熔化或汽化,通过控制激光束在工件表面的运动轨迹,实现对工件进行切割的加工方法。激光切割工艺具有切割速度快、精度高、操作简便等优点,被广泛应用于金属材料、非金属材料的加工。

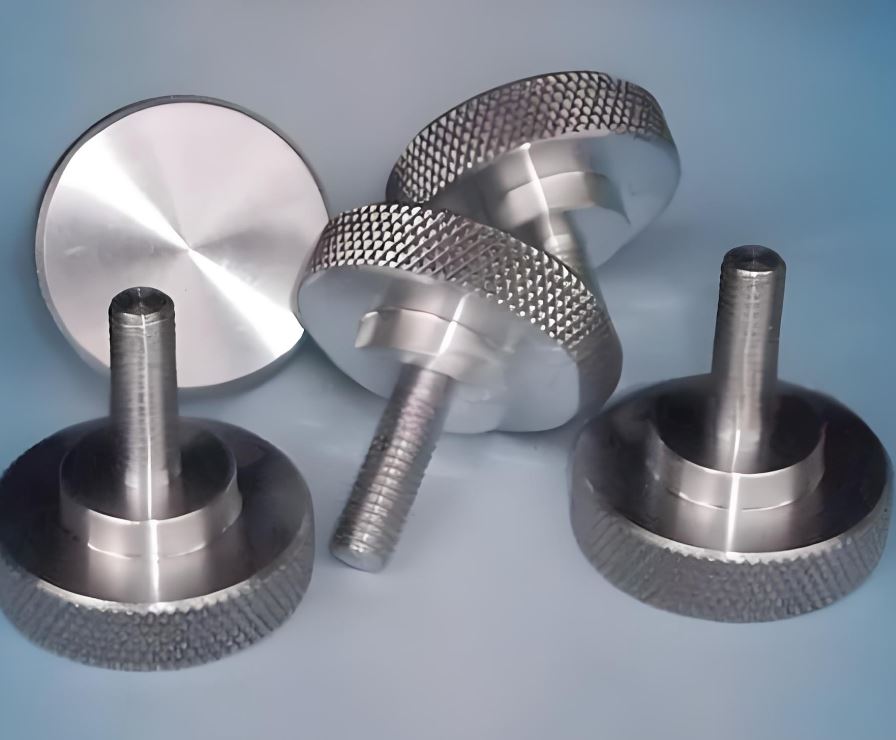

2. 数控加工工艺

数控加工工艺是利用计算机控制数控机床进行加工的一种工艺。通过预先编写好的程序,控制数控机床按照设定的路径和速度进行自动加工。数控加工工艺具有生产效率高、加工精度高、加工质量稳定等优点,适用于各种复杂形状的零件加工。

3. 电火花加工工艺

电火花加工工艺是利用电火花放电的热效应和化学效应对工件进行加工的一种方法。通过在工件表面形成气体放电通道,利用高频脉冲电压在工件表面产生气体放电,使工件表面局部区域熔化、氧化或蒸发,从而实现对工件进行加工。电火花加工工艺具有加工精度高、加工速度快、适用于硬脆材料等优点,广泛应用于模具加工、精密零件加工等领域。

4. 磁力悬浮加工工艺

磁力悬浮加工工艺是利用磁场力将工件或加工刀具悬浮在空中,实现对工件进行加工的一种方法。磁力悬浮加工工艺具有无接触加工、加工精度高、加工过程中无振动等优点,适用于对表面光洁度要求高、形状复杂的工件进行加工。

5. 真空冷冻加工工艺

真空冷冻加工工艺是在真空环境下进行冷冻加工的一种方法。通过将工件置于低温真空环境下,利用低温冷冻对工件进行加工。真空冷冻加工工艺具有加工精度高、加工过程中无热变形等优点,适用于对高温敏感性材料的加工。

总结:非标加工工艺是现代制造业中不可或缺的一部分,不仅可以提升加工效率和品质,还可以扩展加工范围和实现个性化加工需求。激光切割、数控加工、电火花加工、磁力悬浮加工和真空冷冻加工是常见的非标加工工艺,每种工艺都有其独特的优点和适用范围。