确保精密加工质量的重要性

精密加工在现代制造业中扮演着重要的角色,非标机加工作为精密加工的一种形式,也越来越受到关注。然而,由于非标机加工产品的特殊性,其质量的检验标准也需要与众不同。本文将详细介绍非标机加工的检验标准,以确保产品质量和性能的高水平。

1. 产品尺寸偏差检验

产品尺寸偏差是衡量非标机加工质量的一个重要指标。在非标机加工过程中,由于各种因素的影响,例如材料特性、加工工艺等,产品尺寸偏差很难完全避免。因此,对于非标机加工产品的尺寸偏差进行检验是必要的。

在进行尺寸偏差检验时,可以使用测量工具如千分尺、游标卡尺等。根据产品的设计要求,测量产品的各个关键尺寸,并与设计图纸进行对比,以确定尺寸偏差是否在允许范围内。

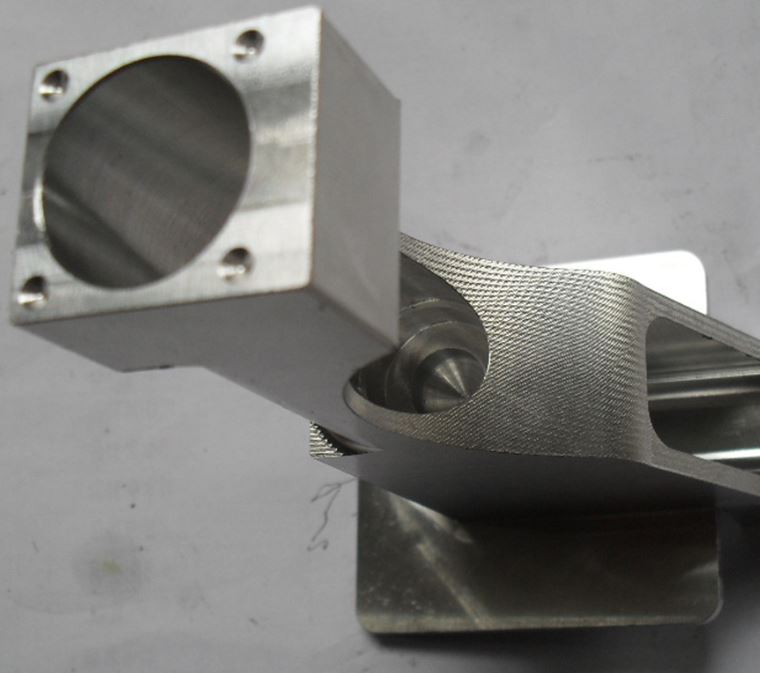

2. 表面质量检验

非标机加工产品的表面质量对于其性能和外观都有重要影响。表面质量检验主要包括以下几个方面:

2.1 表面光洁度

表面光洁度是指产品表面的平整度和光亮度。通过使用光洁度测量仪等设备,可以对非标机加工产品的表面光洁度进行定量评估。要求产品表面光洁度达到设计要求,以确保产品的外观质量和功能性。

2.2 表面粗糙度

表面粗糙度是指产品表面的粗糙程度。可以使用测量工具如表面粗糙度仪等对非标机加工产品的表面粗糙度进行检测。根据设计要求,判断产品表面的粗糙度是否在允许范围内。

2.3 表面缺陷检验

非标机加工过程中可能会出现表面缺陷,如划痕、气泡等。通过目测或使用显微镜等设备,对产品表面进行仔细检查,确保表面没有明显的缺陷。

3. 材料性能检验

非标机加工产品的材料性能对于产品的可靠性和耐用性有重要影响。材料性能检验主要包括以下几个方面:

3.1 材料硬度检验

通过硬度测量仪等设备,对非标机加工产品的材料硬度进行检测。硬度是材料抵抗变形和破坏的能力,需要根据产品的设计要求进行检验。

3.2 材料强度检验

材料强度是指材料抵抗外力破坏的能力。可以通过拉伸试验等方法,对非标机加工产品的材料强度进行检测,确保产品的强度达到设计要求。

3.3 材料化学成分检验

通过化学成分分析仪等设备,对非标机加工产品的材料化学成分进行分析。材料的化学成分对于产品的性能和耐腐蚀性有重要影响,需要进行全面检验。

4. 性能测试

除了对产品的尺寸、表面质量和材料性能进行检验外,还需要对非标机加工产品的性能进行测试。性能测试主要包括以下几个方面:

4.1 功能***

根据产品的设计要求,对非标机加工产品的功能进行测试。例如,对零部件的装配性、运动性等进行检验,确保产品的功能正常。

4.2 耐久***

通过模拟产品使用条件,对非标机加工产品的耐久性进行测试。例如,进行循环负荷测试、振动测试等,以评估产品的耐久性和可靠性。

4.3 环境适应***

对非标机加工产品在不同环境条件下的适应性进行测试。例如,进行高温、低温、湿度等环境测试,以确保产品在各种环境下正常工作。

5. 检验记录与报告

对于非标机加工产品的检验,需要及时记录和生成检验报告。检验记录和报告应包括产品的基本信息、检验结果、异常情况的处理等内容,以便后续的追溯和分析。

总而言之,非标机加工产品的质量检验标准涉及尺寸偏差、表面质量、材料性能、性能测试等多个方面。通过严格的检验,可以确保非标机加工产品达到设计要求,并满足客户的需求。

总结

非标机加工作为精密加工的一种形式,其质量的检验标准是确保产品质量和性能的关键。本文详细介绍了非标机加工检验标准的五个方面:尺寸偏差检验、表面质量检验、材料性能检验、性能测试和检验记录与报告。通过严格的检验和测试,可以确保非标机加工产品的质量达到设计要求,满足市场需求。