高效保障非标设备质量与安全的检验流程

在非标设备公司中,为了保证生产出的非标设备符合质量要求,确保其安全可靠性,需要建立一套完善的检验流程。本文将详细介绍非标设备公司常用的检验流程,并重点关注每个环节的具体步骤和注意事项。

1. 原材料检验

原材料是非标设备制造的基础,其质量直接决定了最终产品的品质。因此,在进入生产环节之前,非标设备公司需要对原材料进行严格的检验。首先,检查原材料的供应商是否具备相关资质,并与其签订合作协议。然后,对原材料进行外观检查、物理性能测试、化学成分分析等多项指标的检测,确保其符合相关标准和要求。

2. 工艺过程检验

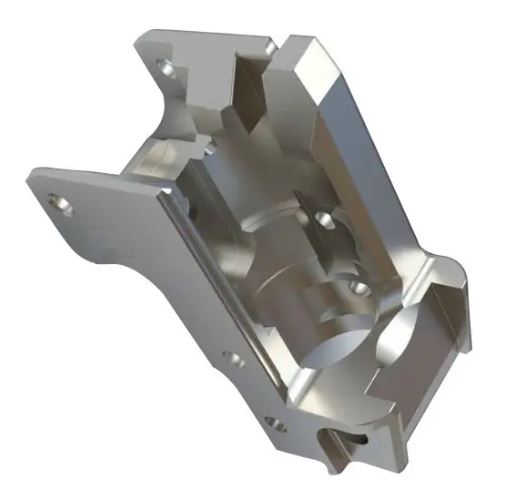

工艺过程检验是非标设备制造中的重要环节,通过对每个工艺节点进行检验,可以及时发现和纠正潜在问题,保证产品质量。在各个工艺节点,需要对加工精度、**质量、表面处理等进行检查,使用专业仪器设备进行测量和测试。同时,还要对工艺参数进行记录,以便后期分析和追溯。

3. 成品检验

成品检验是非标设备制造的最后一道关卡,直接关系到产品的出厂质量。在成品检验环节,需要对非标设备的外观、功能、性能等多个方面进行全面检查。外观检验包括产品的表面光洁度、涂层质量等;功能检验包括电气控制、运行稳定性等;性能检验包括运行噪音、能耗等。通过严格的成品检验,确保非标设备达到设计要求,并符合客户的需求。

4. 试运行和可靠***

非标设备制造完成后,需要进行试运行和可靠***,以验证其性能和稳定性。试运行阶段,对设备进行空载和负载运行,观察设备的工作情况和运行参数。可靠***阶段,对设备进行长时间运行,模拟实际使用环境和工况,检测设备在持续工作和极限情况下的表现。通过试运行和可靠***,可以发现和解决潜在问题,提高设备的可靠性和稳定性。

5. 质量追溯和记录

在整个非标设备制造过程中,需要对每个环节的质量检验进行追溯和记录。当发现问题时,要及时记录并采取纠正措施。同时,还需要建立质量档案,包括原材料检验报告、工艺过程记录、成品检验报告等。这些记录和档案不仅为质量管理提供依据,也方便客户查阅和追溯。

总结

非标设备公司的检验流程是确保产品质量和安全的重要环节。通过原材料检验、工艺过程检验、成品检验、试运行和可靠***以及质量追溯和记录,可以全面掌握非标设备的质量状况,并及时发现和解决问题。在今后的制造过程中,非标设备公司应持续改进检验流程,提高效率和准确性,为客户提供更优质的产品和服务。