引言

机加工质量检验规范是确保生产过程中产品质量的关键步骤。通过严格遵守规范,可以最大限度地减少缺陷和错误,并保证产品在市场上的竞争力。本文将详细介绍机加工质量管理的重要性和相应的检验规范。

机加工质量管理的重要性

机加工质量管理是确保产品质量的基本保证。通过实施系统的质量管理措施,可以降低产品制造过程中的错误率和废品率。同时,机加工质量管理还可以提高生产效率,减少生产成本,并提升客户满意度和品牌形象。

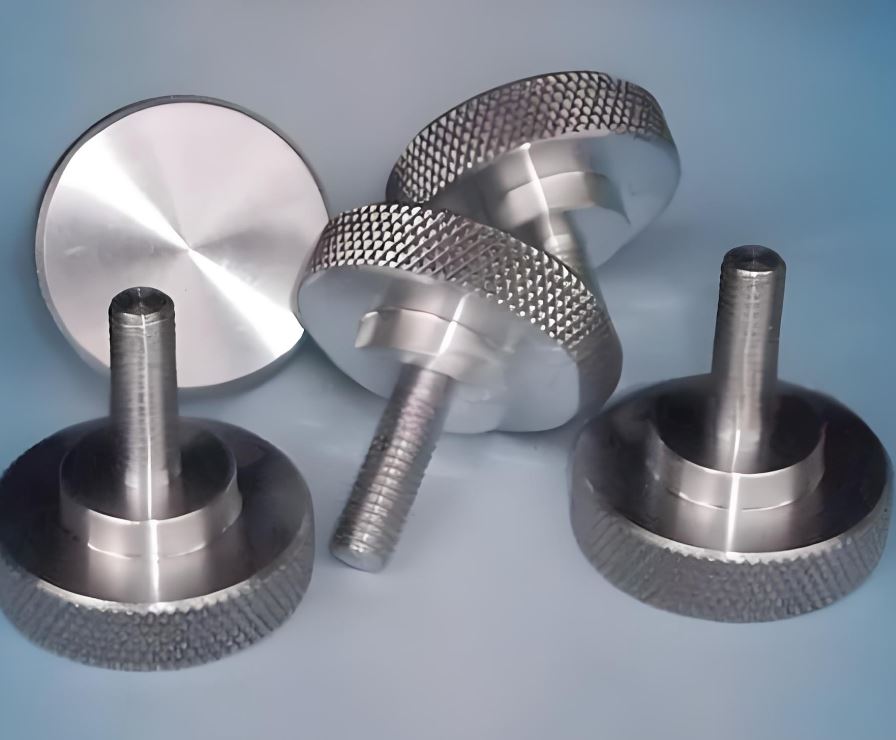

1. 工艺规范的制定

工艺规范是机加工质量管理的基础。通过制定明确的工艺规范,可以确保每个环节的操作符合标准要求,并规避潜在的质量问题。工艺规范应包括材料选用、加工工艺流程、设备使用规范等内容,并定期进行评估和更新。

2. 设备和工具的维护与校准

设备和工具的维护与校准是机加工质量管理不可或缺的一环。定期检查和保养机械设备,确保其正常运转和精度;对测量工具进行校准,保证测量结果的准确性。只有在良好状态和准确度的保证下,才能生产出高质量的产品。

3. 过程监控和控制

过程监控和控制是机加工质量管理的核心。通过建立监控机制,可以及时发现生产过程中的异常情况,并采取相应的控制措施。例如,使用实时检测设备来监测加工参数,及时调整工艺参数,以确保产品的尺寸和形状符合要求。

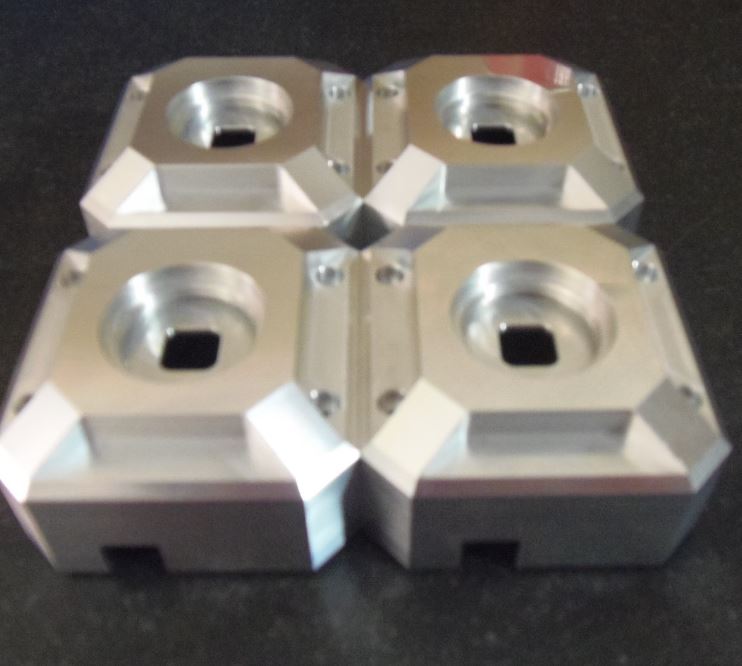

4. 检验与测试

检验与测试是机加工质量管理的重要环节。通过对加工产品进行全面的检验和测试,可以有效发现产品的缺陷和问题,并及时进行纠正。检验与测试应包括外观检查、尺寸测量、材料成分分析等内容,以确保产品的质量符合标准要求。

5. 数据分析与持续改进

数据分析与持续改进是机加工质量管理的关键环节。通过收集和分析生产过程中的数据,可以找出潜在的问题和改进机会,并制定相应的改进措施。持续改进的目标是通过不断优化工艺和流程,提高产品质量和工作效率。

总结

机加工质量检验规范是确保产品质量的重要保证。通过遵守规范,制定工艺规范、维护设备、控制过程、检验测试和数据分析,可以最大限度地提高产品质量和生产效率。只有不断追求卓越的质量管理,企业才能在激烈的市场竞争中脱颖而出。