为保证产品质量,机加工检验流程至关重要

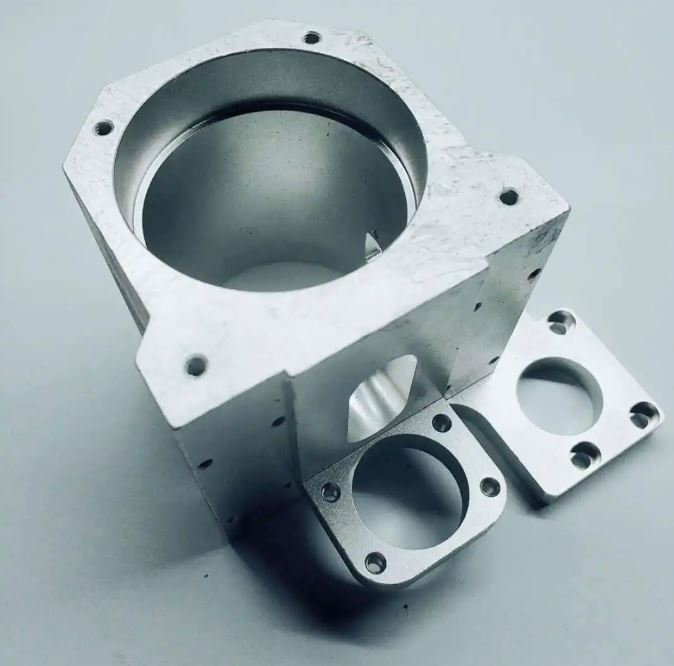

在机加工行业中,保证产品质量是关键的任务之一。机加工质检流程是一系列严格的步骤和措施,以确保所生产的零件和产品符合预定的规格和标准。本文将详细介绍机加工检验流程的各个方面,包括质检流程的定义、主要步骤、常用工具和设备,以及质检结果的处理和记录。

1. 质检流程的定义

机加工质检流程是指在机加工过程中,对加工零件和产品进行全面检查、测试和评估的一系列活动。其目的是识别和纠正潜在的质量问题,以确保产品能够满足客户的要求和标准。质检流程通常包括以下几个关键步骤。

2. 主要步骤

机加工质检流程通常包括以下几个主要步骤:

2.1 首件检验:在机加工生产过程中,首件检验是非常重要的一步。它是对首件产品进行全面检查和测试,以验证加工过程的可行性和准确性。

2.2 过程检验:在机加工过程中,定期进行过程检验是必不可少的。通过对正在生产的产品进行抽样检验,可以及时发现和纠正潜在的质量问题。

2.3 最终检验:在机加工完成后,进行最终检验是确保产品质量的最后一道工序。最终检验通常包括外观检查、尺寸测量和功能测试等。

3. 常用工具和设备

机加工质检流程中使用的常见工具和设备有:

3.1 量具:如卡尺、游标卡尺、千分尺等,用于测量零件的尺寸和几何特征。

3.2 光学测量仪:如投影仪、显微镜等,用于对零件的外观进行检查和评估。

3.3 功能测试设备:如压力测试机、力学性能测试机等,用于测试零件的功能和性能。

4. 质检结果的处理和记录

在机加工质检流程中,对检验结果的处理和记录是必不可少的。对于合格的产品,应进行相应的标记和记录,以便后续追溯和跟踪。对于不合格的产品,应及时采取纠正措施,并对问题原因进行分析和记录,以避免类似问题再次发生。

总结

机加工质检流程是确保产品质量的重要环节。通过严格执行质检流程,可以及时发现和解决潜在的质量问题,提高产品的合格率和客户满意度。机加工企业应合理安排质检资源,建立完善的质检流程和记录系统,以确保产品质量和市场竞争力的提升。