铸件加工工艺流程的重要性和应用

铸件加工工艺流程是指通过对铸件的加工和处理,使其达到设计要求的工艺过程。在制造业中,铸件加工工艺流程是非常重要的一环,它直接影响着产品质量和成本效益。合理的铸件加工工艺流程可以提高产品的精度和表面质量,同时减少材料的消耗和加工中的浪费,提高生产效率。

铸件加工工艺流程的步骤

1. 设计和模具制作

铸件加工工艺流程的第一步是根据产品的设计要求进行设计,并制作相应的模具。设计阶段需要考虑到铸件的形状、尺寸和材质等因素,以及模具的结构和材料选择。

2. 材料准备和熔炼

在铸件加工工艺流程中,需要选择合适的原材料,并进行准备和熔炼。材料准备包括清洗、预热和配料等步骤,熔炼过程中需要控制好温度和熔化时间,以确保材料能够完全熔化和混合均匀。

3. 铸造和冷却

铸造是铸件加工工艺流程的核心步骤,包括将熔融的金属或合金倒入模具中,并使其冷却和凝固。在铸造过程中,需要注意铸件的填充性能、铸态收缩和浇注温度等因素,以避免铸件出现缺陷。

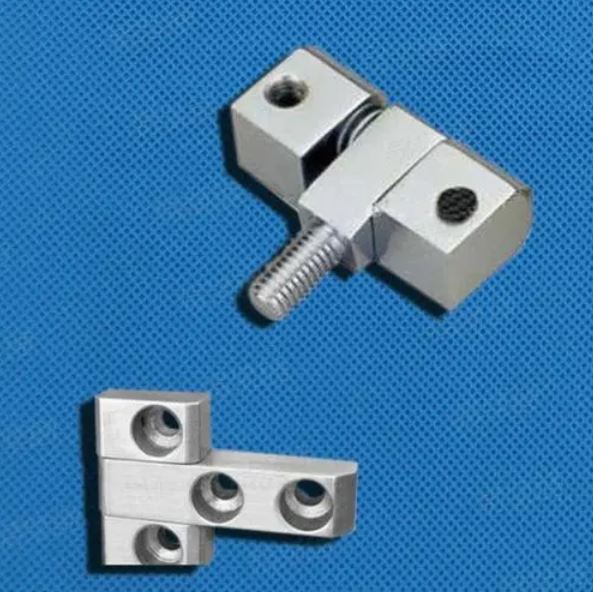

4. 清理和修整

铸件加工工艺流程中的清理和修整步骤是为了去除铸件表面的氧化皮、砂芯和其他杂质,并使其表面光滑和精确尺寸。清理和修整可以通过机械加工、化学处理和手工修整等方式进行。

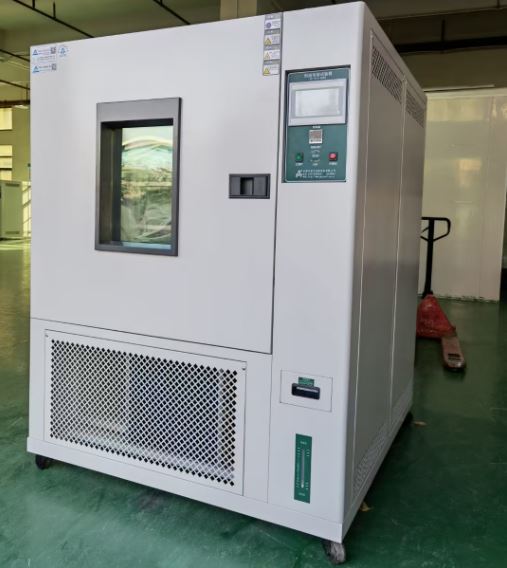

5. 热处理和表面处理

在铸件加工工艺流程的最后阶段,需要对铸件进行热处理和表面处理。热处理可以改变铸件的组织结构和性能,提高其力学性能和耐磨性。表面处理可以增加铸件的耐腐蚀性和美观度,常见的表面处理方法包括镀锌、喷涂和抛光等。

铸件加工工艺流程的优化和发展

随着科技的不断进步,铸件加工工艺流程也在不断优化和发展。一方面,新材料的应用和改进使得铸件加工工艺流程更加精细和高效;另一方面,先进的模具设计和制造技术提高了产品的精度和表面质量。

此外,数字化制造和智能化技术的发展也为铸件加工工艺流程带来了新的机遇和挑战。通过数字化仿真和虚拟现实技术,可以对铸件加工工艺流程进行优化和优化,提高产品的质量和生产效率。

文章总结

铸件加工工艺流程是制造业中不可或缺的一环,它直接影响着产品的质量和成本效益。合理的铸件加工工艺流程可以提高产品的精度和表面质量,减少材料的消耗和加工中的浪费,提高生产效率。随着科技的不断进步,铸件加工工艺流程也在不断优化和发展,为制造业带来了新的机遇和挑战。