介绍非标准件螺丝缩杆在设备制造中的重要性

在设备制造领域,非标准件螺丝缩杆扮演着至关重要的角色。它们是一种特殊的连接件,用于连接两个或多个部件,以增加设备的稳定性和安全性。非标准件螺丝缩杆的设计和制造需要充分考虑设备的特殊要求,如工作环境、负荷要求和结构限制等。本文将详细介绍非标准件螺丝缩杆的特点、应用领域和制造过程,以及它们在提升设备安全性和效率方面的重要作用。

非标准件螺丝缩杆的特点与应用领域

非标准件螺丝缩杆具有以下几个显著特点:

1. 独特的设计和尺寸

非标准件螺丝缩杆的设计和尺寸通常根据特定设备的要求进行定制。它们可以具备不同的螺纹类型、长度、直径和材料等特征,以满足设备制造商的需求。

2. 高强度和耐腐蚀性

非标准件螺丝缩杆通常采用高强度合金钢或不锈钢制造,以确保其在高负荷和恶劣环境下的耐用性。这些材料具有出色的耐腐蚀性能,可以防止螺丝缩杆在潮湿、腐蚀性气体或液体环境中受损。

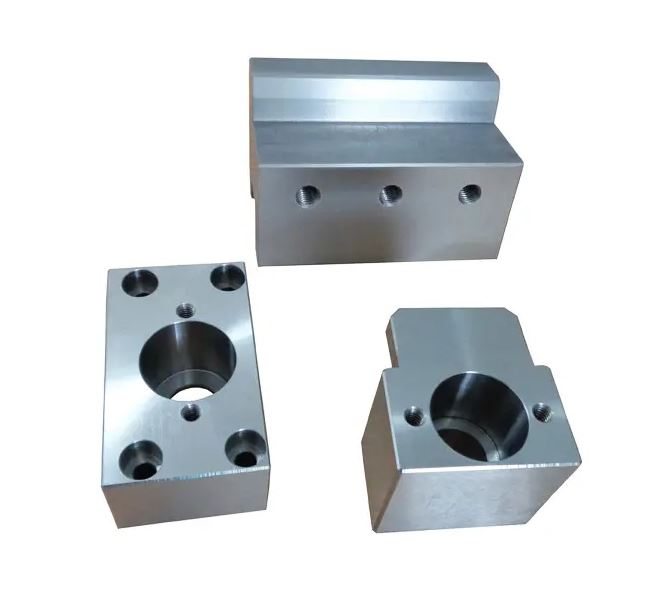

3. 精密的制造工艺

非标准件螺丝缩杆的制造需要高精度的机械加工和热处理工艺。通过精密的制造工艺,可以确保螺丝缩杆的尺寸精度和表面质量达到设计要求,以保证其可靠性和稳定性。

非标准件螺丝缩杆广泛应用于各个领域的设备制造中,包括但不限于机械设备、汽车工业、航空航天、电子通信和能源行业等。无论是大型工业设备还是精密仪器,非标准件螺丝缩杆都扮演着至关重要的角色。

非标准件螺丝缩杆的制造过程

非标准件螺丝缩杆的制造过程通常包括以下几个关键步骤:

1. 设计和工程分析

在制造非标准件螺丝缩杆之前,需要进行全面的设计和工程分析。这包括确定螺丝缩杆的尺寸、材料和负荷要求,以及进行结构分析和强度计算等。设计人员还需要考虑到特定设备的工作环境和限制条件,以确保螺丝缩杆的性能和可靠性。

2. 材料选型和采购

根据设计要求,制造商需要选择合适的材料来制造非标准件螺丝缩杆。通常采用的材料包括高强度合金钢、不锈钢和钛合金等。材料的选取应考虑到其力学性能、耐腐蚀性和可加工性等因素。制造商通常会与供应商合作,采购符合要求的原材料。

3. 机械加工和热处理

制造非标准件螺丝缩杆的下一步是进行机械加工和热处理。机械加工包括车削、铣削和钻孔等操作,以获得所需的尺寸和形状。之后,螺丝缩杆需要进行热处理,以提高其强度和硬度。热处理通常包括淬火和回火等过程,以确保螺丝缩杆具备所需的机械性能。

4. 表面处理和质量控制

最后,制造商会对非标准件螺丝缩杆进行表面处理和质量控制。表面处理可以包括镀锌、镀镍或喷涂等操作,以提高螺丝缩杆的耐腐蚀性和外观质量。同时,制造商还需要进行严格的质量控制,包括尺寸检测、力学性能测试和表面质量检查等,以确保每个螺丝缩杆都符合设计要求和质量标准。

非标准件螺丝缩杆的作用与优势

非标准件螺丝缩杆在提升设备安全性和效率方面发挥着关键作用,具有以下几个优势:

1. 增加设备的稳定性和可靠性

非标准件螺丝缩杆能够提供更牢固的连接,增加设备的稳定性和可靠性。它们可以承受更大的负荷,并在振动和冲击等条件下保持连接的牢固性,从而减少设备故障和损坏的风险。

2. 提高设备的安全性

非标准件螺丝缩杆的精确设计和制造可以确保设备在工作过程中不会发生松动或脱落。这可以提高设备的安全性,防止意外事故的发生,并保护操作人员的生命和财产安全。

3. 降低维护成本和停机时间

使用符合设备要求的非标准件螺丝缩杆可以减少设备的维护成本和停机时间。通过使用高质量和可靠性的连接件,设备制造商可以降低设备维护和更换部件的频率,提高设备的生产效率。

4. 适应不同的设备需求

非标准件螺丝缩杆的定制设计和制造能力使其能够适应不同设备的特殊需求。制造商可以根据设备的要求选择合适的螺纹类型、尺寸和材料,以实现最佳的连接效果。

总结

非标准件螺丝缩杆在设备制造领域中扮演着重要角色。它们的独特设计和尺寸、高强度和耐腐蚀性、精密制造工艺以及广泛应用领域,使其成为提升设备安全性和效率的关键元素。通过增加设备的稳定性和可靠性,提高设备的安全性,降低维护成本和停机时间,以及适应不同设备的需求,非标准件螺丝缩杆在设备制造中发挥着不可替代的作用。