从设计到加工的全面介绍

非标机械零件指的是那些不符合标准规格的特殊机械零件,它们在各个行业中起到关键作用。本文将详细介绍非标机械零件的加工流程,包括设计、材料选择、加工技术、质量控制和最终检验等方面。

1.设计阶段

在非标机械零件加工的设计阶段,需要明确零件的功能和使用要求。首先,工程师会绘制草图或使用CAD软件进行3D建模,以确定零件的尺寸、形状和结构。设计师还需要考虑材料的选择,确保其满足零件的强度、耐磨性和耐腐蚀性要求。

2.材料选择

选择合适的材料是非标机械零件加工流程中的关键一步。材料的选择应基于零件的功能和使用环境。常见的材料包括钢、铝、铜、塑料等。根据零件的尺寸、复杂度和使用要求,选择合适的材料可以提高零件的性能和寿命。

3.加工技术

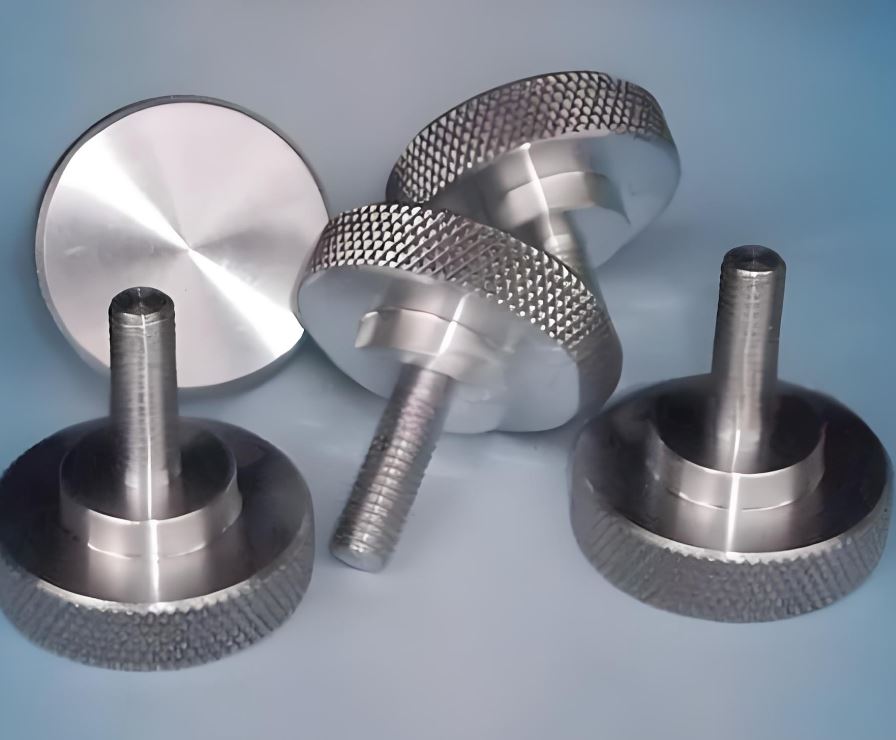

非标机械零件的加工技术包括铣削、车削、钻孔、磨削等多种工艺。根据零件的形状和尺寸,选择合适的加工工艺可以提高生产效率和零件的精度。加工过程中,机械师需要根据设计要求进行加工操作,并使用测量工具进行质量控制。

4.质量控制

在非标机械零件加工过程中,质量控制是至关重要的环节。通过使用测量工具和检测设备,确保零件的尺寸、形状和表面质量符合设计要求。质量控制还包括材料的检验和加工过程中的中间检验,以确保零件的质量稳定和一致。

5.最终检验

在非标机械零件加工完成后,需要进行最终检验以确保零件的质量。最终检验包括尺寸测量、外观检查和功能测试等。只有通过最终检验,零件才能被确认为合格品,并交付给客户使用。

总结起来,非标机械零件加工流程包括设计、材料选择、加工技术、质量控制和最终检验等环节。每个环节都需要严格控制和高度专业的技术支持,以确保零件的质量和性能达到客户的要求。