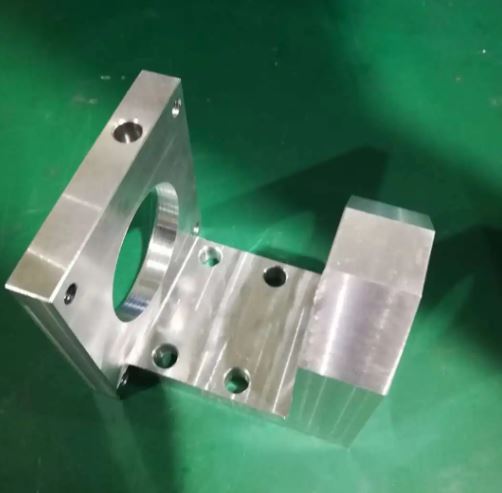

打造精密定制的非标机加工产品

非标机加工是指根据客户的需求,通过特殊的工艺和设备,对机械零件进行加工和制造。与传统的标准加工相比,非标机加工更加注重个性化和定制化的需求,能够满足客户对于特殊机械零件的精确要求。本文将介绍非标机加工的工作内容,包括加工流程、材料选择、加工设备、检测方法和质量控制等方面。

1. 加工流程

非标机加工的流程一般包括需求确认、设计方案制定、加工工艺确定、加工设备选择、加工制造、检验测试和交付使用等步骤。在需求确认阶段,与客户充分沟通,了解其需求和要求。设计方案制定阶段,根据客户需求和机械特性,制定出最佳的设计方案。加工工艺确定阶段,确定出最佳的加工工艺和方法。加工设备选择阶段,根据加工要求,选择适合的设备和工具。加工制造阶段,按照设计方案和加工工艺进行加工制造。检验测试阶段,对加工零件进行质量检验和测试。最后,交付使用阶段,将加工零件交付给客户使用。

2. 材料选择

非标机加工的材料选择非常重要,直接影响到产品的性能和质量。常见的加工材料包括金属材料(如钢、铝、铜等)和非金属材料(如塑料、橡胶、陶瓷等)。在选择材料时,需要考虑到机械零件的使用环境、工作条件和要求等因素。同时,还需要考虑到材料的机械性能、耐磨性、耐腐蚀性和加工性等特性。

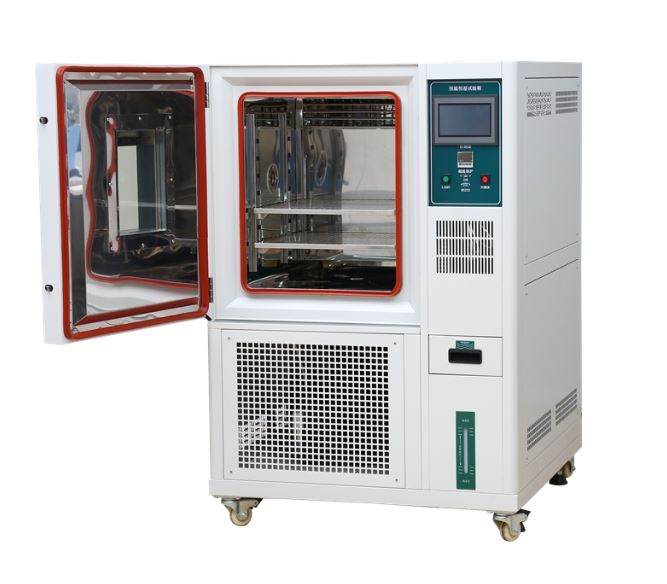

3. 加工设备

非标机加工需要使用各种特殊的加工设备和工具。常见的加工设备包括数控机床、镗床、铣床、磨床、车床等。其中,数控机床在非标机加工中扮演着重要的角色,能够实现高精度和高效率的加工。此外,还需要使用各种刀具、夹具和测量仪器等辅助设备。

4. 检测方法

为了保证非标机加工产品的质量,需要采用适当的检测方法进行质量检验。常见的检测方法包括尺寸测量、表面质量检验、材料化学成分分析、力学性能测试等。在检测过程中,需要使用各种测量工具和仪器,如千分尺、显微镜、硬度计、拉力试验机等。

5. 质量控制

在非标机加工过程中,质量控制是非常重要的一环。通过严格的质量控制措施,可以确保加工产品的精度和质量符合要求。常见的质量控制措施包括工艺控制、设备维护、员工培训和质量管理体系等。同时,还需要建立完善的质量记录和追溯体系,以便对问题进行排查和处理。

总结

非标机加工是一项精密的定制化加工工作,通过特殊的工艺和设备,满足客户对于特殊机械零件的需求。在非标机加工过程中,加工流程、材料选择、加工设备、检测方法和质量控制等方面都需要严格把控,以确保产品的精度和质量。只有通过不断优化和改进,才能不断提高非标机加工产品的质量和竞争力。